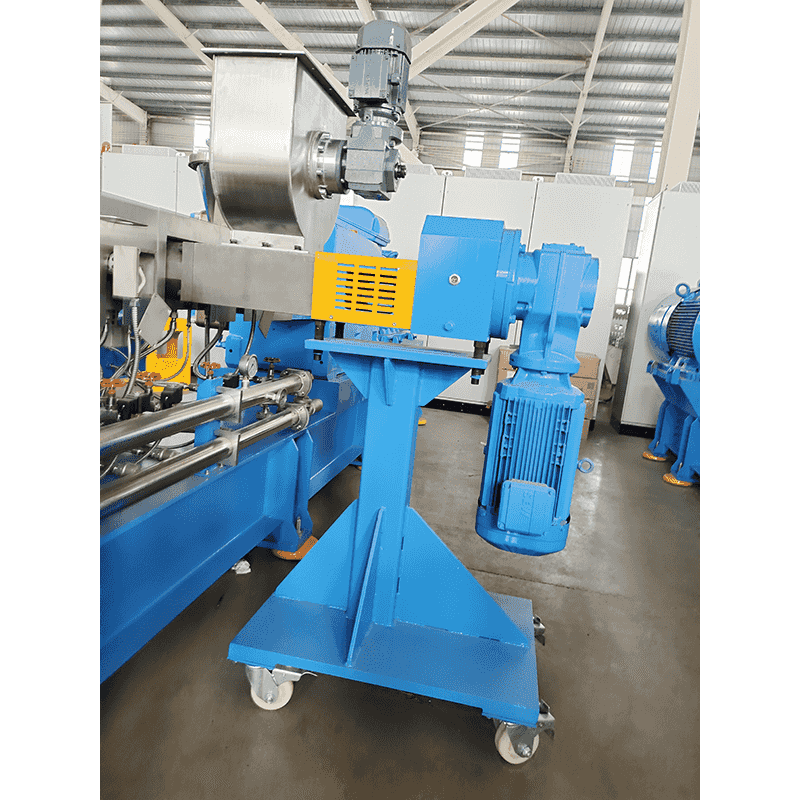

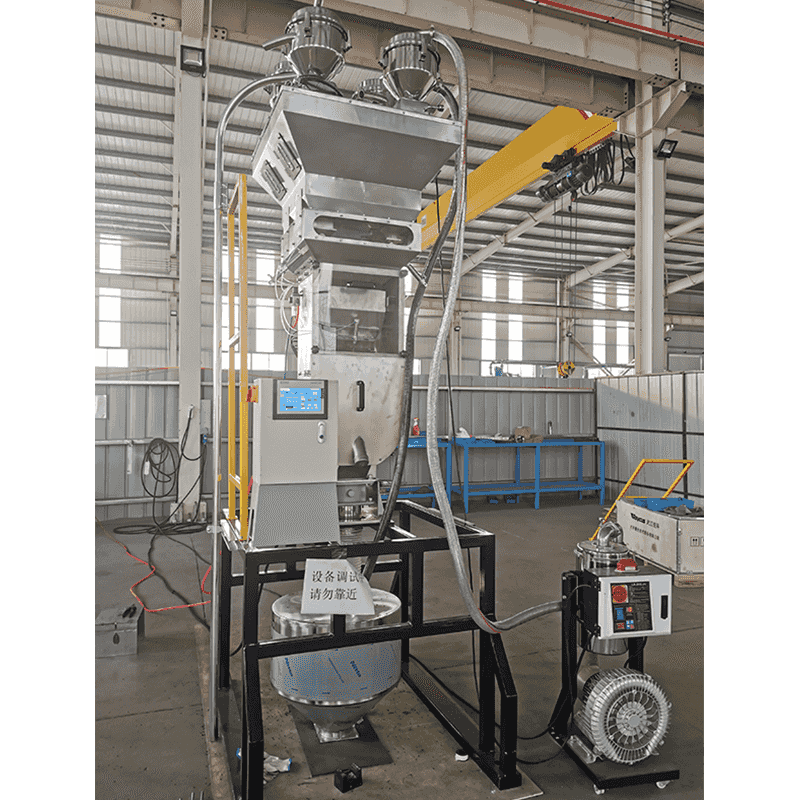

Hazne tasarımının etkisi nedir? vidalı ekstruder besleme sistemi besleme verimliliği konusunda?

Haznenin çapı ve hacmi besleme hızını doğrudan etkiler. Hazne ağzı çok küçükse veya hacim yetersizse, malzeme beslemesi zayıf olacak ve besleme verimliliği etkilenecektir. Aksine, makul bir hazne boyutu, malzemenin vidalı ekstrudere istikrarlı ve hızlı bir şekilde girmesini sağlayabilir. Haznenin şekil tasarımında malzemenin akışkanlığı ve istiflenme özellikleri dikkate alınmalıdır. Örneğin yuvarlatılmış köşelerin kullanılması, haznedeki malzemenin duvara asılması olgusunu azaltabilir ve malzemenin akışkanlığını iyileştirebilir. Aynı zamanda makul bir hazne şekli, besleme işlemi sırasında malzemenin topaklanmasını veya tıkanmasını da önleyebilir.

Bazı haznelerin içinde ızgaralar veya bölmeler bulunur. Bu yapılar malzemeyi farklı seviyelere veya alanlara ayırabilir, bu da malzemenin akışkanlığını ve tekdüzeliğini artırmaya yardımcı olur. Örneğin ızgara, malzemenin birim hacmini azaltabilir, malzemenin topaklanmasını ve kavislenmesini önleyebilir ve böylece besleme verimliliğini artırabilir. Besleme verimliliğini daha da artırmak amacıyla bazı hazneler ayrıca bir titreşim cihazıyla donatılacak. Titreşim cihazı, malzemeyi gevşetmeye, tıkanıklıkları ortadan kaldırmaya ve malzemenin vidalı ekstrudere sorunsuz bir şekilde girmesini sağlamaya yardımcı olmak için hazneyi düzenli veya sürekli olarak titreştirebilir.

Hazne ile kalıp arasındaki mesafe de kontrol edilmesi gereken bir veridir. Mesafenin çok büyük olması durumunda malzemenin besleme işlemindeki direnci ve süresi artacak, bu da besleme hızının yavaşlamasına neden olacaktır. Bu nedenle hazne ile kalıp arasındaki mesafenin makul şekilde ayarlanması, malzemenin besleme sürecindeki direncini azaltabilir ve besleme verimliliğini artırabilir.

Hazne tasarımının optimize edilmesi, vidalı ekstruderin besleme hızını önemli ölçüde artırabilir. Makul boyut, şekil ve iç yapı tasarımının yanı sıra uygun titreşim cihazı ve aralık ayarı sayesinde malzemenin vidalı ekstrudere istikrarlı ve hızlı bir şekilde girmesini sağlayabilir. Mantıksız hazne tasarımı, malzeme tıkanmasına, sızıntıya ve diğer arızalara neden olma eğilimindedir. Hazne tasarımının optimize edilmesiyle bu arızaların görülme sıklığı azaltılabilir ve vidalı ekstruderin stabilitesi ve güvenilirliği geliştirilebilir. Besleme verimliliğinin arttırılması, tüm üretim hattının üretim verimliliği ile doğrudan ilgilidir. Hazne tasarımının optimize edilmesi, arıza süresini azaltabilir ve üretim hızını artırabilir, böylece işletme için daha büyük ekonomik faydalar sağlayabilir.

Vidalı ekstruder besleme sisteminin hazne tasarımı, besleme hızını ve üretim verimliliğini önemli ölçüde artırabilir, arıza oranını azaltabilir ve makul boyut, şekil ve iç yapı tasarımının yanı sıra uygun titreşim cihazı ve aralık sayesinde işletme için daha büyük ekonomik faydalar yaratabilir. ayarlama. Pratik uygulamalarda, özel üretim gereksinimlerine ve malzeme özelliklerine göre uygun hazne tasarımı seçilmelidir.