Nasıl vidalı ekstruder peletleme sistemi peletlerin çapını ve şeklini kontrol etmek mi istiyorsunuz?

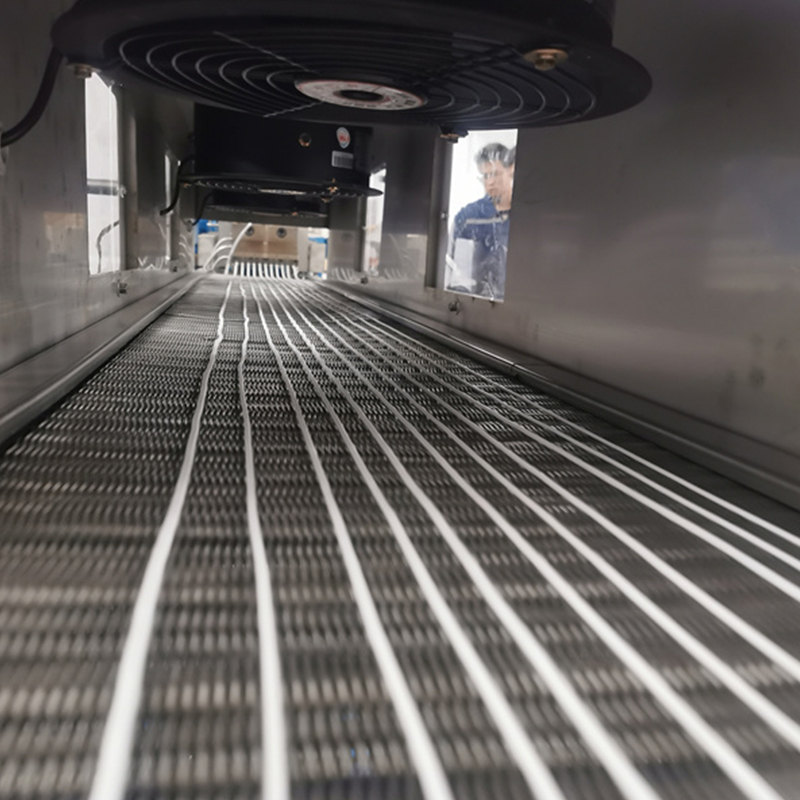

Peletlerin çapı esas olarak ekstruderin ucuna yerleştirilen kalıp plakasının açıklığıyla belirlenir. Kalıp plakası, malzemenin ekstrüde edildiği ve peletler halinde kesildiği bir dizi eşit şekilde dağıtılmış delik ile donatılmıştır. Bu nedenle kalıp plakasındaki deliklerin çapı ayarlanarak peletlerin çapı doğrudan kontrol edilebilir. Vida hızının arttırılması veya besleme hızının arttırılması, kalıp plakası açıklığı değişmeden kaldığında malzemenin ekstrüzyon hızını artıracaktır; bu, peletlerin kesmeden önce gerilmesine neden olabilir, böylece çap değişmeden veya biraz kalabilirken pelet uzunluğunun artmasına neden olabilir. azaltmak. Bu nedenle ekstrüzyon hızının hedef pelet boyutuna göre ayarlanması gerekir. Peletler su soğutmalı bıçakla kesme, sıcak bıçakla kesme veya döner bıçakla kesmeyle kesilebilir. Düzgün bir pelet çapı elde etmek amacıyla peletlerin uygun konumda kesilmesini sağlamak için kesme cihazının konumu, hızı ve basıncının hassas bir şekilde kontrol edilmesi gerekir.

Vidanın geometrisi ve konfigürasyonu malzemenin karıştırılması, plastikleştirilmesi ve ekstrüzyon işlemleri üzerinde önemli bir etkiye sahiptir. Vida dişi şekli, adım, vida elemanlarının kombinasyonu vb. değiştirilerek malzemenin akış düzeni ve ekstrüzyon basıncı ayarlanabilir, böylece peletlerin şekli etkilenir. Örneğin, daha güçlü karıştırma kapasitesine sahip vida elemanlarının kullanılması, malzemenin tekdüzeliğini geliştirebilir ve daha düzenli bir parçacık şeklinin oluşmasına yardımcı olabilir. Kalıp plakası esas olarak parçacıkların çapını kontrol etse de, şekli aynı zamanda parçacıkların nihai şekli üzerinde de bir miktar etkiye sahip olabilir. Örneğin, deliğin özel bir şeklinin kullanılması yuvarlak olmayan parçacıklar üretebilir. Bu etki genellikle küçüktür ve diğer faktörlerle koordine edilmesi gerekir.

Malzemenin fiziksel ve kimyasal özellikleri de parçacıkların şeklini etkileyebilir. Örneğin, yüksek viskoziteli malzemelerin ekstrüzyon sırasında uzun parçacık şekilleri oluşturma olasılığı daha yüksek olabilirken, düşük viskoziteli malzemelerin daha kısa parçacıklar oluşturması mümkündür. Bu nedenle, vidalı ekstruder peletleme sistemi seçerken malzemenin özelliklerini dikkate almak ve ekipman ve proses parametrelerini buna göre ayarlamak gerekir. Viskozite, malzemenin akmaya karşı direncinin bir ölçüsüdür ve malzemenin vidalı ekstrüderdeki akış davranışını ve ekstrüzyon sonrası şeklini doğrudan etkiler. Yüksek viskoziteli malzemeler, ekstrüzyon sırasında akmak için daha fazla kesme ve basınç gerektirir; bu da, malzemenin ekstrüzyon deliğinde uzatılarak uzun parçacıklar oluşturmasına neden olabilir. Buna karşılık, düşük viskoziteli malzemelerin daha kısa bir şekilde ekstrüde edilme olasılığı daha yüksektir.

Malzemenin fiziksel ve kimyasal özelliklerine ek olarak vida hızı, ilerleme hızı, namlu sıcaklığı dağılımı, ekstrüzyon basıncı vb. gibi diğer proses parametreleri de parçacıkların şekli üzerinde önemli bir etkiye sahiptir. Aşırı esneme veya kayma deformasyonundan kaçınarak ekstrüzyon işlemi sırasında malzemenin tamamen plastikleştiğinden ve karıştırıldığından emin olmak için en iyi kombinasyonu oluşturmak üzere bu parametrelerin birbirleriyle koordine edilmesi gerekir.

Vidalı ekstruder granülasyon sistemi, şablon tasarımı, ekstrüzyon hızı kontrolü, kesme mekanizması ayarı ve vida ve proses parametrelerinin optimizasyonu yoluyla parçacıkların çapını ve şeklini kontrol eder. Pratik uygulamalarda, belirli malzeme ve üretim ihtiyaçlarına göre esnek ayarlama ve optimizasyon gereklidir.